1. مقایسه فرآیند تولید

فرآیند تولید ازلوله فولادی درز مستقیمنسبتا ساده است فرآیندهای اصلی تولید درز مستقیم جوشی با فرکانس بالا استلوله فولادیولوله فولادی درز مستقیم با قوس زیر آب جوش داده شده. لوله فولادی درز مستقیم دارای راندمان تولید بالا، هزینه کم و توسعه سریع است.

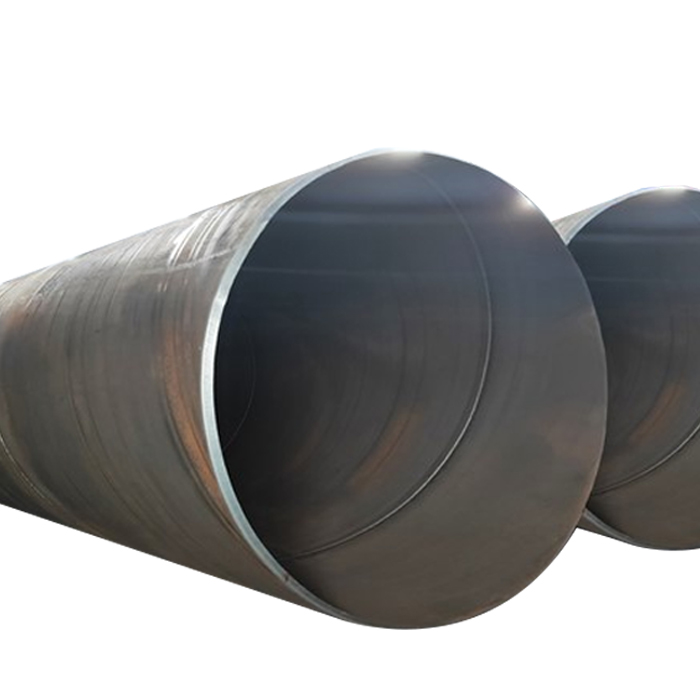

قدرت ازلوله فولادی مارپیچمعمولاً بالاتر از لوله فولادی درز مستقیم است. فرآیند اصلی تولید جوشکاری زیر آب است. لوله های فولادی مارپیچ می توانند لوله های جوشی با قطرهای مختلف بیلت با عرض یکسان تولید کنندلوله های جوش داده شدهبا قطرهای بزرگتر از بیلت های باریک.

با این حال، در مقایسه با لوله های فولادی درز مستقیم با همان طول، طول جوش به ترتیب 30٪ و 100٪ افزایش یافته است و سرعت تولید پایین است. بنابراین، لوله های فولادی با قطر بزرگ بیشتر با جوش مارپیچی و لوله های فولادی با قطر کم بیشتر با جوش مستقیم درز جوش می شوند.

هنگام تولیدلوله های فولادی درز مستقیم با قطر بزرگدر صنعت از فناوری جوش T شکل استفاده می شود، یعنی تعداد کمی از لوله های فولادی درز مستقیم به لب به لب متصل شده و به طول مورد نیاز پروژه متصل می شوند. عیوب لوله فولادی درز مستقیم T شکل بسیار افزایش می یابد و تنش پسماند جوشکاری جوش T شکل زیاد است. فلز جوش معمولاً تحت تنش سه محوری است که احتمال ترک خوردن را افزایش می دهد.

علاوه بر این، طبق مقررات فنی جوشکاری زیرپودری، هر جوش باید تحت عملیات برخورد قوس الکتریکی و اطفاء قوس الکتریکی قرار گیرد. با این حال، هر لوله فولادی نمی تواند این شرایط را در طول جوشکاری درزهای محیطی برآورده کند، بنابراین ممکن است در هنگام خاموش کردن قوس، عیوب جوش بیشتری رخ دهد.

2. مقایسه پارامترهای عملکرد

هنگامی که لوله تحت فشار داخلی قرار می گیرد، معمولاً دو تنش اصلی بر روی دیواره لوله ایجاد می شود که عبارتند از تنش شعاعی و تنش محوری. تنش جامع در جوش، که در آن α زاویه مارپیچ جوش استلوله فولادی مارپیچ.

تنش جامع در جوش مارپیچی تنش اصلی لوله فولادی درز مستقیم است. تحت فشار کاری یکسان، ضخامت دیواره لوله های فولادی مارپیچی با قطر لوله یکسان کوچکتر از لوله های فولادی درز مستقیم است.

زمان ارسال: ژانویه-03-2023