1. 製造工程の比較

の製造工程ストレートシーム鋼管は比較的簡単です。主な製造工程は高周波溶接によるストレートシームです。鋼管そしてサブマージアーク溶接ストレートシーム鋼管。ストレートシーム鋼管は生産効率が高く、コストが低く、開発が早いです。

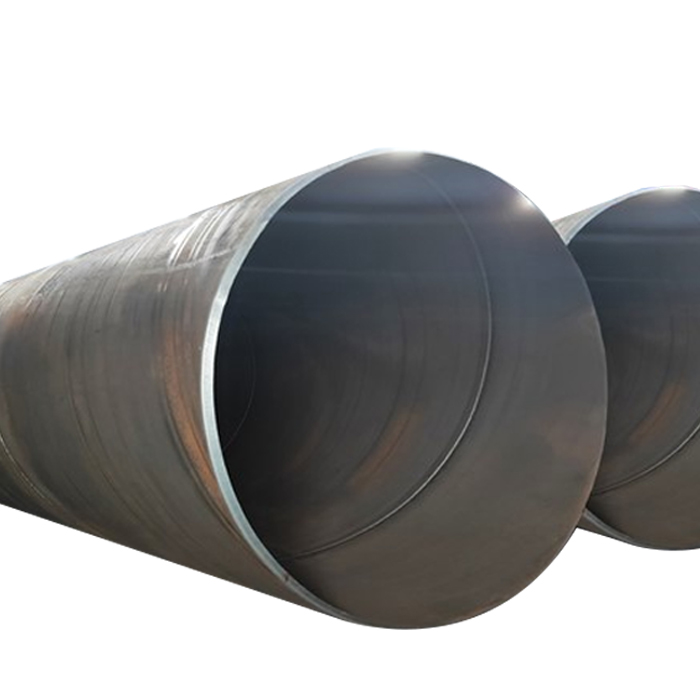

しかし、同じ長さのストレートシーム鋼管と比較すると、溶接長さがそれぞれ30%、100%長くなり、生産速度が遅くなります。そのため、大径鋼管の溶接はスパイラル溶接が多く、小径鋼管の溶接はストレートシーム溶接が多く行われています。

製作時大径ストレートシーム鋼管業界では、プロジェクトの必要な長さに合わせて、少数の直線シーム鋼管を突き合わせて接続する T 字型溶接技術が使用されます。 T 形ストレートシーム鋼管の欠陥は大幅に増加し、T 形溶接部の溶接残留応力は大きくなります。通常、溶接金属には三軸応力がかかるため、亀裂が発生する可能性が高くなります。

また、サブマージアーク溶接の技術規定に従い、各溶接部にアークストライク及び消弧処理を施すこととされています。しかし、円周シーム溶接では各鋼管がこの条件を満たすことができないため、アーク消弧時にさらに多くの溶接欠陥が発生する可能性があります。

2. 性能パラメータの比較

パイプが内圧を受けると、通常、半径方向応力と軸方向応力という 2 つの主な応力がパイプ壁に発生します。溶接部の総合応力、ここで α は溶接ねじれ角度です。スパイラル鋼管。

スパイラル溶接部の総合応力がストレートシーム鋼管の主応力となります。同じ使用圧力下では、同じ管径のスパイラル鋼管の肉厚はストレートシーム鋼管よりも薄くなります。

投稿時刻: 2023 年 1 月 3 日